Как делают стальные диски?

Стальные диски выступают одним из наиболее ходовых и практичных типов товаров. Именно такой вид автомобильных дисков чаще всего используется в зимнее время года и в качестве базовой комплектации к недорогим легковым машинам. Штампованные диски практически полностью закрывают все доступные типоразмеры, предназначенные для коммерческого транспорта (автобусы, микроавтобусы, грузовики и т.д.).

Секрет популярности данного продукта кроется в доступной цене. Металлические диски выступают наиболее дешевым вариантом, ведь литье или ковка обойдется в несколько раз дороже и подойдет далеко не всем. Помимо стоимости, штамповка имеет и ряд других практических преимуществ, среди которых высокие показатели прочности и эластичности. Так, при воздействии больших нагрузок или внезапном наезде на яму, литье может попросту лопнуть, что крайне опасно даже на малых скоростях. Стальные диски в подобных ситуациях просто помнутся, после чего их можно будет легко и недорого «прокатать» на ближайшем СТО и использовать дальше.

Читайте материал по теме: "Новые требования к евро маркировке"

Основным сырьем для изготовления колесных дисков выступает прочная и эластичная сталь определенной марки. Что касается этапов производства, то в настоящее время они практически полностью автоматизированы и по минимуму зависят от человеческого фактора. Этот момент позволяет снижать себестоимость готового изделия.

Любой стальной диск состоит из двух элементов – обод (цилиндр) и тарелка. Обод изготавливают из длинной и плоской листовой стали. На оборудовании в соответствии с размерами отрезается определенный кусок и закручивается при помощи валов. Место стыка качественно заваривается, после чего сварной шов обрезается. Это необходимо для достижения гладкой структуры обода.

Тарелка выполняется из круглой листовой стали, где при помощи фирменных прессов выдавливаются отверстия (необходимы для охлаждения будущего диска) и ребра жесткости. Затем происходит просверливание отверстий под болты или шпильки, ненужные остатки тщательным образом срезаются. Тарелка крайне редко имеет плоскую форму, ведь при ее создании используются ребра жесткости, обеспечивающие больший запас прочности.

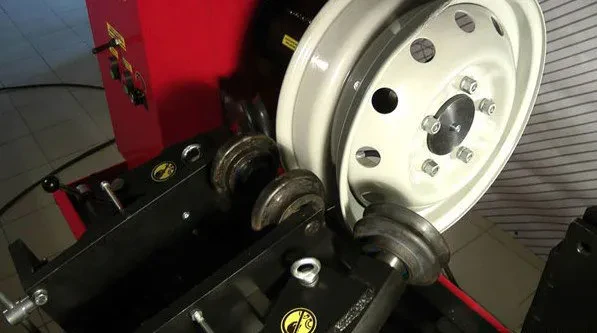

На следующем этапе производства сваренный обод попадает под пресс, где происходит сжатие и придание необходимой формы. В зависимости от производителя число подобных прессов работающих с болванкой может доходить до четырех. Каждый из них отвечает за определенные формы и изгибы будущего продукта. Далее происходит обрезка и шлифовка всех выступающих элементов обода.

Ключевым моментом на производстве считается процесс соединения обода с тарелкой. Тарелка располагается внутри цилиндра и нагревается при помощи горелки с наружной стороны. После этого тарелка опускается в запланированное место крепления. Для ее фиксации используют сварку, после чего шов тщательно обрабатывается и мы имеет практически готовый продукт.

Последним этапом выступает процесс сверления отверстий необходимых для ниппеля, нанесение на поверхность изделия устойчивой к коррозии краски и прохождение итогового контроля качества.